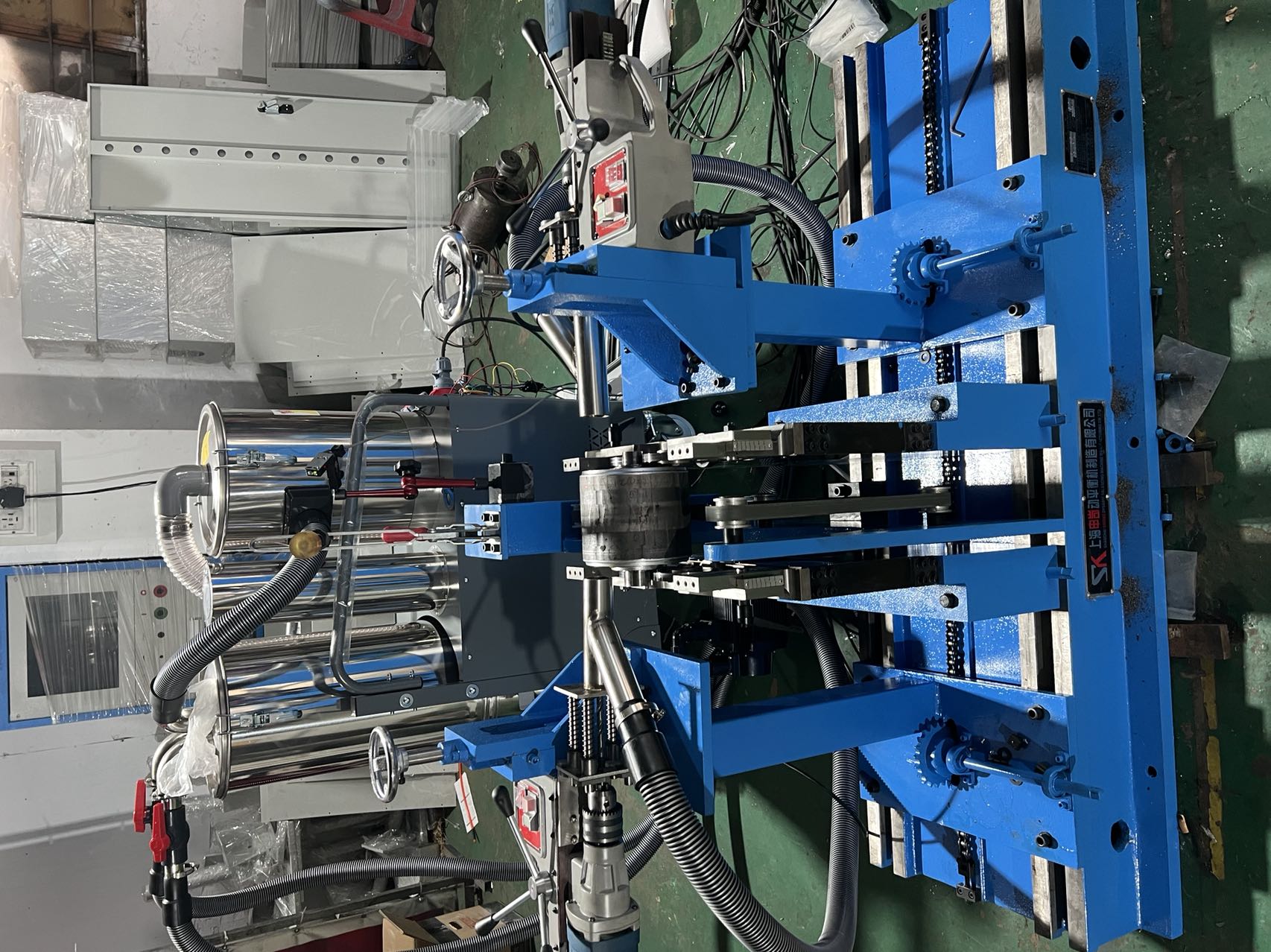

汽車發電機轉子自動去重平衡工藝流程

- 分類:公司新聞

- 作者:申岢編輯部

- 來源:上海申岢動平衡機制造有限公司

- 發布時間:2025-06-05

- 訪問量:44

汽車發電機轉子自動去重平衡工藝流程 一、動態失衡的數字化捕獲 在精密機械領域,發電機轉子的動平衡精度直接影響著整車NVH性能。現代自動化去重系統通過激光位移傳感器陣列,以每轉128點的采樣密度捕捉轉子振動軌跡。當轉子達到額定轉速時,嵌入式處理器會同步解析振動頻譜,運用矢量分析法將離散數據轉化為三維質量偏心矢量圖。這種數字化建模技術突破了傳統人工經驗的局限性,使誤差控制范圍縮小至0.1g·mm量級。

二、智能去重策略的多維優化 基于深度學習的去重算法正在重構工藝邏輯。系統通過對比歷史數據庫中的2000+案例,動態調整去重路徑參數:當檢測到多階次振動耦合時,優先采用螺旋銑削模式消除高頻諧波;面對大質量偏心則啟動等離子束熔覆補償機制。這種智能決策系統使單件加工時間縮短40%,同時將殘余不平衡量穩定在ISO 1940.1 G6.3等級。

三、復合加工單元的協同控制 自動化產線集成三軸聯動去重機床與六維力覺反饋系統,形成閉環控制網絡。在去重過程中,主軸轉速實時調節算法確保切削力始終處于材料屈服強度閾值內。當檢測到材料硬度突變時,系統自動切換金剛石涂層刀具,并激活諧波補償算法修正切削振動。這種多物理場耦合控制技術,使加工效率提升的同時,刀具壽命延長3倍。

四、質量追溯的全生命周期管理 每件轉子的平衡數據通過區塊鏈技術進行加密存證,形成不可篡改的數字孿生檔案。系統運用蒙特卡洛模擬預測不同工況下的振動趨勢,當檢測到累積誤差超過預警閾值時,自動觸發補償加工程序。這種預防性維護機制使產品全生命周期故障率降低至0.03‰,遠超行業平均水平。

五、工藝參數的自適應進化 通過部署數字孿生平臺,系統持續優化工藝參數庫。當新車型轉子出現非對稱結構時,遺傳算法會在72小時內完成去重路徑的重新規劃。這種自進化能力使產線適應新產品的周期從傳統模式的3周縮短至72小時,真正實現智能制造的柔性化生產。

技術演進的未來圖景 隨著量子傳感技術的突破,下一代系統將實現亞微米級質量偏心檢測。結合增材制造技術,去重工藝可能演變為”缺陷自修復”模式。這種顛覆性變革不僅提升加工精度,更將重新定義汽車動力總成的制造范式。在追求極致平衡的道路上,技術創新永無止境。

中文版

中文版 English

English