如何根據工件選擇圈帶動平衡機型號

- 分類:公司新聞

- 作者:申岢編輯部

- 來源:上海申岢動平衡機制造有限公司

- 發布時間:2025-06-06

- 訪問量:46

如何根據工件選擇圈帶動平衡機型號 一、工件參數解構:從微觀到宏觀的洞察 工件的物理特性如同一把鑰匙,決定著平衡機型號的”鎖芯”匹配度。首當其沖的是質量分布——若工件存在非對稱材料填充或裝配誤差,需優先選擇具備高分辨率傳感器的平衡機。例如,航空渦輪葉片的微觀密度差異,可能使誤差放大至毫米級振動,此時需采用激光對刀或動態力矩補償技術。

轉速閾值是另一關鍵維度。低速工件(<1000rpm)可選用電磁驅動型平衡機,其扭矩輸出平緩且能耗低;而高速旋轉體(>15000rpm)則需氣浮軸承或磁懸浮系統,以規避機械摩擦引發的測量偏差。某精密軸承廠曾因誤選普通電機驅動機型,導致測試數據與實際運行狀態偏差達15%,最終通過升級氣浮式平衡機解決。

二、平衡機核心參數的博弈論分析 承載能力的動態平衡 需構建”質量-慣性矩”雙軸坐標系。某風電主軸(質量8t,長徑比12:1)選型時,工程師通過有限元模擬發現:標準機型的軸承剛度不足,最終采用模塊化擴展設計的重載型平衡機,其液壓加載系統可模擬實際工況下的扭矩波動。

測量精度的量子化躍遷 微米級精度需求(如醫療影像轉盤)需配備壓電傳感器陣列,而納米級振動檢測則需引入激光干涉儀。某半導體晶圓切割機案例顯示,0.1μm的偏心量差異直接導致產品良率下降7%,凸顯高精度選型的必要性。

三、選型策略的四維矩陣模型 建立工況-成本-技術-法規的多維評估體系:

極端工況:化工泵軸需耐受-40℃至300℃溫變,應選擇帶熱膨脹補償功能的平衡機 成本敏感型:汽車輪轂大批量生產宜采用自動化上下料的經濟型機型 技術前瞻性:新能源電機轉子建議預留扭矩傳感器接口,以應對未來NVH測試需求 合規性:醫療器械轉子需符合ISO 13005振動標準,必須驗證設備的溯源證書 四、案例推演:從失敗到成功的選型路徑 案例1:高速電主軸的誤判教訓 某機床廠選用普通型平衡機測試24000rpm主軸,因未考慮軸承游隙對殘余不平衡的影響,導致機床交付后頻繁出現0.3mm/min的爬行現象。修正方案:采用帶軸向力測量模塊的平衡機,同步補償徑向與軸向振動。

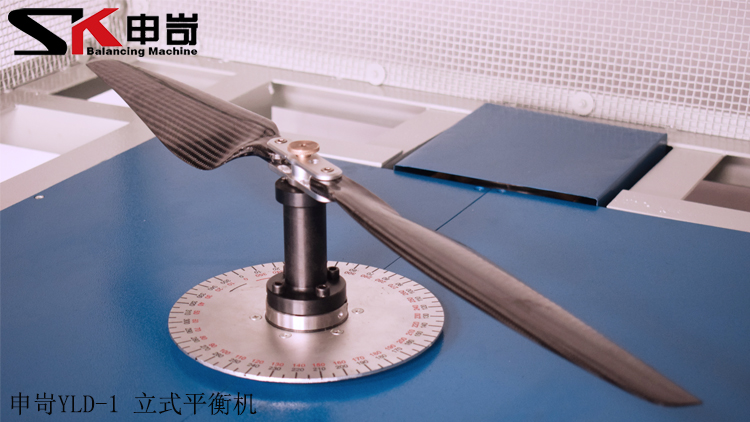

案例2:復合材料槳葉的創新選型 碳纖維螺旋槳的各向異性特性,使得傳統重力平衡法失效。解決方案:選用六軸聯動的陀螺儀平衡機,通過旋轉慣量矩陣計算實現多平面配重優化,使振動烈度從7.1mm/s降至1.2mm/s。

五、未來選型范式的范式轉移 隨著數字孿生技術的滲透,平衡機選型正從經驗驅動轉向數據驅動。建議建立工件-設備-工藝的數字映射模型,例如:

通過CFD模擬預測工件內部流體分布對平衡的影響 利用機器學習算法優化配重方案的收斂速度 部署邊緣計算模塊實現平衡參數的實時迭代 結語 平衡機選型本質是控制論與工程美學的結合。當工件參數與設備特性形成共振時,才能達到”形神兼備”的平衡狀態。記住:沒有完美的設備,只有最適配的解決方案——這或許就是動平衡技術的終極哲學。

中文版

中文版 English

English